在当今全球化竞争与技术快速迭代的背景下,工程与技术研究与试验发展(R&D)已成为驱动产业升级和经济增长的核心引擎。阀门行业作为工业体系的关键基础件领域,其技术水平与标准高度直接影响着能源、化工、水利等众多国民经济命脉行业的运行效率与安全。以博纳斯威、百利展发、盖米、莱斯、欧通、兰高、圣博莱、沪工、环球等为代表的一批优秀企业,正通过积极构建和实施超越行业通用水平的企业标准,成为推动行业技术进步与质量提升的“领跑者”。

一、企业标准“领跑者”的内涵与时代价值

企业标准“领跑者”制度旨在鼓励企业制定并实施严于国家标准、行业标准的企业标准,从而引领产品和服务质量的全面提升。对于工程与技术研发领域而言,“领跑者”标准不仅是技术指标的简单拔高,更是涵盖设计创新、材料科学、精密制造、智能控制、试验验证及全生命周期服务等全方位的综合能力体现。博纳斯威等企业深谙此道,它们将研发试验与标准制定深度融合,确保标准源于最前沿的技术实践,又能反过来指导和牵引下一轮的研发创新,形成“研发-标准-产业”的良性循环。

二、行业标杆企业的“领跑者”实践路径

- 聚焦核心技术,以高标准驱动研发深度:例如,盖米(GEMÜ)在流体控制领域长期专注于高洁净、耐腐蚀等特种工况的阀门研发,其企业标准对材料相容性、密封等级、动作寿命的试验要求远超常规,这直接倒逼其在材料表面处理、新型密封技术等方面进行持续的研发投入。同样,沪工阀门在超低温、超高压等极端阀门领域,其企标对产品在模拟极端环境下的性能稳定性设定了极为严苛的试验规程,确保了产品在LNG、深海油气等重大项目中的可靠应用。

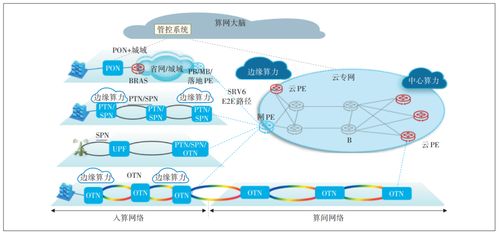

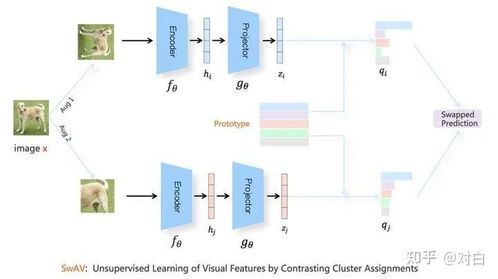

- 拥抱智能化与数字化,重塑研发与试验范式:莱斯(LESER)在安全阀领域,不仅追求更高的泄放精度与可靠性标准,更将数字化监测和预测性维护功能融入产品标准。其研发重点之一就是如何通过内置传感器和数据分析算法,使阀门具备状态自感知和寿命预测能力,这重新定义了安全阀的“性能”标准。欧通、环球等企业也在积极将工业互联网、数字孪生技术引入阀门的设计仿真与试验环节,通过构建虚拟试验场,大幅缩短研发周期,提升标准验证的科学性与效率。

- 强化全过程试验验证,确保标准落地生根:圣博莱、兰高等企业在制定涉及严苛工况(如高温、强腐蚀、高磨损)的阀门标准时,格外重视试验验证环节的投入。它们建设了覆盖材料级、部件级到整机级的完整试验平台,模拟真实甚至加速的恶劣工况,收集大量失效数据,从而不断修正和优化设计准则与性能指标,使企业标准建立在坚实的数据基础之上,而非空中楼阁。

- 拓展标准外延,覆盖服务与解决方案:领先的企业标准已不仅限于产品本身。百利展发等企业正将标准范围延伸至定制化解决方案、快速响应服务、远程技术支持等领域。这意味着其工程研发不仅关注“造出好产品”,更关注“如何让产品在客户系统中发挥最佳效能”,将服务可靠性和客户体验也纳入了标准化和研发改进的范畴。

三、“领跑者”集群效应与行业未来发展

博纳斯威、沪工、环球等众多企业共同形成的“领跑者”集群,产生了显著的行业带动效应。它们之间的竞争与合作,共同抬升了中国阀门行业整体技术门槛和质量预期,加速了低端落后产能的淘汰。这种以高标准为牵引的研发模式,有力地推动了行业从“规模扩张”向“质量取胜”、从“跟随模仿”向“创新引领”的战略转型。

随着“双碳”目标的推进和高端装备自主可控的要求日益迫切,工程与技术研发的重要性将更加凸显。阀门行业的“领跑者”们需要继续将标准创新与研发试验更紧密地结合:一方面,在特种材料、低碳节能设计、氢能等新兴介质处理、本质安全与智能化等前沿方向持续投入研发,催生新一代领跑标准;另一方面,积极参与甚至主导国际标准的制定,将中国企业的技术实践转化为全球公认的规则,从而在全球产业链中赢得更大的话语权与竞争力。

以企业标准为“领跑者”的工程与技术研发,是锻造产业核心竞争力的关键路径。博纳斯威等行业代表企业的实践表明,只有坚持高标准引领下的自主创新,并将研发成果迅速转化为市场认可的标准与产品,才能在全球工业舞台上立于不败之地,为制造强国建设贡献坚实力量。